چگونه کیفیت آجر نسوز را با بهینهسازی خط تولید افزایش دهیم؟

اهمیت بهینهسازی خط تولید

در صنایع حرارتی و کورهسازی، آجر نسوز نهتنها یک عنصر ساختمانی بلکه رکن اساسی برای پایداری و کارایی تجهیزات محسوب میشود. کیفیت این محصول مستقیماً بر طول عمر و بهرهوری واحدهای صنعتی اثر میگذارد و کوچکترین نقص در فرایند تولید میتواند منجر به افت راندمان و افزایش هزینههای تعمیرات شود.

بنابراین، بهینهسازی خط تولید آجر نسوز تنها یک رویکرد اقتصادی نیست، بلکه ضرورتی فنی برای دستیابی به بالاترین استانداردهای عملکردی است.

فرایند تولید آجر نسوز، ترکیبی پیچیده از انتخاب مواد اولیه مرغوب، کنترل دقیق فرآیندهای مکانیکی و حرارتی، و نظارت مداوم بر کیفیت محصول است. هر مرحله نیازمند دانش مهندسی و ابزارهای پیشرفتهای است که بتوانند شرایط پایدار و یکنواختی را ایجاد کنند. توجه به جزئیات، از لحظه انتخاب خاک نسوز تا آخرین مرحله بستهبندی، تفاوت بین یک محصول معمولی و یک آجر نسوز ممتاز را رقم میزند.

معرفی مراحل اصلی تولید آجر نسوز

تولید آجر نسوز به طور معمول با انتخاب و آمادهسازی مواد اولیه آغاز میشود، خاکهای نسوز با درصد بالای آلومینا یا سیلیس، بسته به نوع آجر موردنظر، استخراج و پس از غربالگری بهدقت ترکیب میشوند. این ترکیب با افزودنیهای خاص برای بهبود خواص مکانیکی و حرارتی تکمیل شده و سپس تحت فرایند شکلدهی قرار میگیرد.

شکلدهی میتواند از طریق پرس خشک، اکستروژن یا قالبگیری انجام شود که انتخاب روش به نوع محصول و مشخصات فنی آن بستگی دارد.

پس از آن، مرحله خشککردن برای کاهش رطوبت و جلوگیری از ترکخوردگی اهمیت ویژهای دارد. مرحله پخت، قلب فرایند تولید است که در کورههای با کنترل دقیق دما انجام شده و ساختار نهایی آجر را شکل میدهد. در پایان، عملیات خنکسازی و بازرسی کیفیت انجام میشود تا محصول آماده عرضه به بازار گردد.

یکی از کلیدیترین نکات در این مرحله، حفظ یکنواختی در دما، رطوبت و زمانبندی است. کوچکترین انحراف در این پارامترها میتواند موجب ایجاد عیوبی نظیر تاببرداشتگی، ترک یا افت مقاومت مکانیکی شود. اینجاست که بهینهسازی فرایند و بهکارگیری ابزارهای کنترلی پیشرفته نقش حیاتی پیدا میکند.

مراحل کلیدی :

- خشککردن:

برای کاهش رطوبت و جلوگیری از ترکخوردگی - پخت در کوره:

قلب فرایند تولید با کنترل دقیق دما - خنکسازی و بازرسی نهایی:

هرگونه انحراف در دما، رطوبت یا زمانبندی میتواند منجر به عیوبی مانند ترک، تاببرداشتگی یا افت مقاومت مکانیکی شود.

روشهای بهبود کیفیت مواد اولیه

برای دستیابی به آجر نسوزی با بالاترین سطح دوام و عملکرد، نقطه آغاز مسیر، مواد اولیهای است که در ساخت آن به کار میرود. کیفیت این مواد نهتنها تعیینکننده مقاومت مکانیکی و حرارتی محصول است، بلکه در یکنواختی و پایداری عملکرد آن در شرایط سخت عملیاتی نیز نقش کلیدی دارد. تجربه و تحقیقات صنعتی نشان میدهد که حتی باوجود تجهیزات پیشرفته، اگر پایه مواد اولیه ضعیف باشد، بهینهسازی سایر مراحل تأثیر چشمگیری نخواهد داشت. در ادامه، مهمترین روشهای بهبود کیفیت مواد اولیه در تولید آجر نسوز را بررسی میکنیم:

• انتخاب خاک نسوز با خلوص بالا

استفاده از خاکهایی با درصد بالای آلومینا یا سیلیس، بسته به نوع آجر موردنظر، موجب افزایش مقاومت حرارتی و جلوگیری از افت کیفیت در دماهای بالا میشود. خاکهای با ناخالصی کمتر، در زمان پخت واکنشهای ناخواسته کمتری ایجاد کرده و ساختار آجر را پایدارتر میکنند.

• کنترل دقیق دانهبندی

غربالگری چندمرحلهای برای جداسازی ذرات در اندازههای مشخص، موجب توزیع یکنواخت دانهها و کاهش نقاط ضعف در ساختار آجر میشود. دانهبندی صحیح، تراکم بهتر در زمان پرس یا شکلدهی را فراهم کرده و در نهایت استحکام مکانیکی را افزایش میدهد.

• شستوشوی مواد برای حذف ناخالصیها

استفاده از روشهای شستوشو و آبگیری، ذرات ریز و مواد نامطلوب مانند اکسیدهای آهن یا ذرات آلی را حذف میکند. این اقدام از ایجاد رنگ ناخواسته و کاهش مقاومت حرارتی آجر جلوگیری میکند.

• همگنسازی ترکیبات

ترکیب کامل و یکنواخت مواد اولیه با استفاده از میکسرهای صنعتی، مانع از ایجاد لایهها یا بخشهای ناهمگون در محصول نهایی میشود. یکنواختی ترکیب، توزیع یکنواخت خواص فیزیکی و شیمیایی در سراسر آجر را تضمین میکند.

• افزودن مواد معدنی اصلاحکننده

استفاده از افزودنیهایی مانند زیرکونیا یا کاربید سیلیسیم، مقاومت آجر را در برابر شوک حرارتی، سایش و خوردگی افزایش میدهد. این مواد در ساختار آجر بهصورت ذرات تقویتکننده عمل کرده و طول عمر محصول را در شرایط سخت به طور قابلتوجهی افزایش میدهند.

• کنترل نسبت دقیق مواد اولیه با سیستمهای توزین دیجیتال

بهرهگیری از تجهیزات توزین دقیق و نرمافزارهای فرمولاسیون، امکان تکرارپذیری فرمولها و ثبات کیفیت در بچهای مختلف تولید را فراهم میآورد. این رویکرد، خطاهای انسانی را کاهش داده و فرایند را به سطح استانداردهای صنعتی جهانی نزدیک میکند.

• خشککردن و کاهش رطوبت مواد اولیه:

کنترل میزان رطوبت خاک قبل از فرایند شکلدهی، از ترکخوردگی و تغییر شکل آجر در زمان پخت جلوگیری میکند.

• آنالیز شیمیایی و فازی مواد اولیه:

انجام تستهای XRD و XRF روی خاک نسوز، ترکیب فازی و میزان اکسیدها را مشخص میکند و کمک میکند فرمولاسیون دقیقتر طراحی شود.

• پایش مداوم کیفیت مواد ورودی:

استقرار سیستم کنترل کیفیت (QC) در خط ورودی کارخانه، از ورود مواد خام ناسازگار یا کمکیفیت جلوگیری میکند.

• تأمین پایدار منابع مواد اولیه:

تنوع در منابع تأمین خاک نسوز و قرارداد با معادن معتبر، ریسک افت کیفیت به علت تغییر منبع تأمین را کاهش میدهد.

تکنیکهای کاهش ضایعات و هزینهها

بازیافت ضایعات خاک و آجر شکسته

بهینهسازی خط تولید تنها به ارتقای کیفیت محدود نمیشود، بلکه کاهش ضایعات و هزینهها نیز بخشی جداییناپذیر از این فرایند است. استفاده از سیستمهای بازیافت ضایعات خاک و آجر شکسته، نهتنها هزینه مواد اولیه را کاهش میدهد، بلکه اثرات زیستمحیطی را نیز به حداقل میرساند.

استفاده از فناوریهای مانیتورینگ برخط

اتکا به فناوریهای مانیتورینگ برخط برای شناسایی سریع عیوب در مراحل اولیه، از تولید محصول معیوب در حجم زیاد جلوگیری میکند. همچنین، نگهداری پیشگیرانه تجهیزات و آموزش نیروی انسانی برای کار با ماشینآلات پیشرفته، نقش قابلتوجهی در کاهش توقفات ناخواسته و افزایش بهرهوری ایفا میکند.

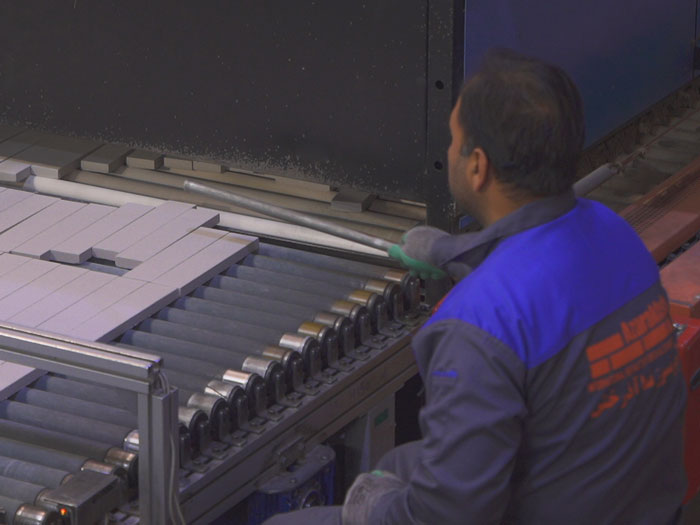

استفاده از تجهیزات مدرن

بهکارگیری تجهیزات مدرن، شالودهای برای دستیابی به کیفیت پایدار و یکنواخت در تولید آجرنسوز است. پرسهای هیدرولیکی با کنترل فشار دقیق، کورههای تونلی با سیستم مدیریت حرارت چندمنطقهای و دستگاههای خشککن با رطوبتسنج هوشمند، از نمونههای تجهیزات پیشرفتهای هستند که میتوانند خط تولید را متحول کنند.

سیستمهای اتوماسیون صنعتی، علاوه بر کاهش وابستگی به نیروی کار، دقت و سرعت عملیات را افزایش میدهند. همچنین، استفاده از حسگرهای حرارتی و رطوبتی در نقاط کلیدی خط تولید، امکان مداخله سریع و اصلاح پارامترها را فراهم میآورد و از انحرافات کیفی جلوگیری میکند.

کنترل کیفیت در مراحل مختلف تولید

کنترل کیفیت آجرنما یک فرایند مرحلهای و مستمر است که باید از لحظه ورود مواد اولیه تا زمان تحویل محصول نهایی ادامه یابد. آزمونهای مقاومت فشاری، تخلخل و انبساط حرارتی، شاخصهای کلیدی برای ارزیابی عملکرد آجر نسوز هستند.

اجرای پروتکلهای بازرسی منظم در هر مرحله، از اختلاط و شکلدهی گرفته تا خشککردن و پخت، تضمین میکند که هر محصول مطابق با استانداردهای تعریفشده تولید میشود. استفاده از تجهیزات آزمایشگاهی پیشرفته برای آنالیز شیمیایی و فیزیکی مواد، ابزار مهمی در این مسیر است که میتواند حتی کوچکترین انحراف را شناسایی کند.

نتیجهگیری

بهینهسازی خط تولید آجر نسوز، ترکیبی از علم مواد، مهندسی فرایند و بهرهگیری از فناوریهای نوین است. توجه به کیفیت مواد اولیه، کنترل دقیق فرایندها، استفاده از تجهیزات پیشرفته و اجرای سیستمهای هوشمند کنترل کیفیت، میتواند محصولی با بالاترین استانداردهای جهانی ارائه دهد. در نهایت، این رویکرد نهتنها موجب افزایش طول عمر و عملکرد آجر نسوز میشود، بلکه جایگاه تولیدکننده را در بازارهای رقابتی تثبیت میکند.

سؤالات متداول

- آجر نسوز چیست؟

آجر نسوز نوعی آجر مقاوم در برابر دماهای بسیار بالا است که در صنایع کورهسازی، فولاد، شیشه و سرامیک استفاده میشود. - چرا بهینهسازی خط تولید آجر نسوز اهمیت دارد؟

زیرا کیفیت مستقیم آجر بر طول عمر تجهیزات صنعتی و هزینههای نگهداری تأثیر میگذارد. - مهمترین عامل در افزایش کیفیت آجر نسوز چیست؟

انتخاب مواد اولیه مرغوب و کنترل دقیق فرایند پخت، بیشترین اثر را بر کیفیت نهایی دارد.

محصولات مشابه

محصولات مشابه

نظرات، پیشنهادات و انتقادات

نظرات، پیشنهادات و انتقادات خود را با ما در میان بگذارید.